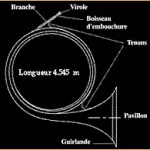

Anatomie de l’instrument

La trompe est formée de plusieurs tubes assemblés, totalisant une longueur de 4,545 mètres. Cette longueur détermine la tonalité qui reste fixe : celle de ré, note fondamentale à partir de laquelle les autres sont produites. Le diamètre du tube, ou « perce », va grossissant depuis la branche d’embouchure jusqu’au pavillon (caractéristique qui contribue pour une part au timbre particulier de la trompe). Cette progression est régulière jusqu’au tube de pavillon où elle s’accentue. Les meilleures trompes ont un pavillon chaudronné, c’est à dire longuement martelé. Cette opération, dite « écrouissage », durcit le métal et donne du timbre. Quant à la guirlande qui cercle le bord du pavillon, elle n’a pas qu’une fonction décorative. Non pas soudée mais simplement sertie, elle augmente la rigidité et freine la tendance du pavillon à vibrer à sa propre fréquence ce qui brouillerait le timbre.

Fabriquer une bonne trompe de chasse… Pas si simple !

Repoussage, chaudronnage, cintrage, soudures… les principes généraux de la facture instrumentale sont connus. Digne élève de Raoux au XIXème siècle, François Périnet a su les optimiser en terme de solidité, de timbre, de facilité d’émission, de volume sonore…

Pour cela il a notamment mis au point un nouveau profil de pavillon, modèle adopté depuis par tous les fabricants et qui reste la référence. C’est ainsi qu’aujourd’hui encore, certains sonneurs utilisent avec bonheur des instruments datant de plus de 150 ans.

Mais en deux siècles, bien des choses ont changé. Face à la demande, beaucoup de fabricants se sont contenté de reproduire des instruments en privilégiant l’aspect extérieur au détriment des performances acoustiques et musicales. Or le marché a évolué au fil du temps, au plan technique comme au plan économique ou autre, et ces défis doivent être relevés en permanence. On peut mentionner pêle-mêle :

- Une nouvelle approche de l’instrument grâce aux techniques de souffle empruntées aux autres cuivres ou aux chanteurs.

- Des exigences plus fortes quant à la facilité d’émission et à la qualité du timbre.

- La technicité accrue du matériel de fabrication et l’intervention de l’informatique.

- L’interdiction de certaines matières, tel le plomb autrefois utilisé pour le cintrage ou le noir du pavillon.

- L’augmentation du nombre de sonneurs, nécessitant des capacités de production adaptées.

- La qualification et le coût de la main d’œuvre, qui ont une incidence notable sur les prix.

- Etc.

Historique de la Maison Périnet

Pour l’amateur de trompes anciennes, le tableau ci-dessous retrace les étapes successives de la marque et permet de dater un instrument d’époque en fonction de l’adresse qu’il porte.

Paris

François Périnet – 1829-1838

42, rue Bourbon Villeneuve - Paris

François Périnet – 1838-1849

23, rue des Bassins - Passy

François Périnet – 1849-1858

23, rue des Bassins - Passy

François Périnet, Pettex-Muffat & Cie – 1859-1862

rue des Bassins, 23 - Passy

François Périnet, Pettex-Muffat & Jolly Pottuz succr. – 1863-1864

23, rue Copernic - Paris

François Périnet, Pettex-Muffat & Jolly Pottuz succr. – 1865-1869

37, rue Copernic - Paris

François Périnet, Pettex-Muffat & Jolly Pottuz succr. – 1870-1871

37, rue Copernic, près de l‘arc de l’étoile - Paris

François Périnet, Pettex-Muffat & Jolly Pottuz succr. – 1871-1874

27, rue Copernic, près de l‘arc de l’étoile - Paris

François Périnet, Pettex-Muffat & Jolly Pottuz succr. – 1874-1882

31, rue Copernic, près de l‘arc de l’étoile - Paris

François Périnet, Pettex-Muffat & Jolly Pottuz succr. – 1883-1895

31 rue Copernic, près l‘arc de l’étoile - Paris

François Périnet, Henri Pettex-Muffat succr. – 1900-1904

40 bis, rue Fabert - Paris

François Périnet, Emile Dhabit succr. – 1905-1923

40 bis, rue Fabert - Paris

François Périnet, Maurice Valéry succr. – 1921-1939

40 bis, rue Fabert - Paris

François Périnet, Tutin & Cheval succr. – 1940-1944

40 ter, rue Fabert - Paris

François Périnet, Cheval succr. – 1945-1967

Périnet - Paris

François Périnet, Michel Bureau succr. – 1967-1994

Viaduc des Arts - Paris

François Périnet, Bureau succr. – 1994-1999

Paris

Périnet, Bureau succr. – 2000

Qu’est-ce qu’une bonne trompe aujourd’hui ?

Celle qui donne le meilleur son sans demander d’efforts exagérés, bien sûr ! Mais cette évidence qui pourrait être banale recouvre en réalité de nombreux facteurs qui ont tous un rôle à jouer dans un objectif de qualité.

Tout d’abord, il est difficile de parler de trompe sans parler d’embouchure : l’une et l’autre vont de pair, et l’on ne peut pas espérer de bons résultats sans une bonne adéquation entre les deux. On doit s’en souvenir pour juger de la qualité d’un instrument.

Souvent retenu comme critère de qualité, le poids de la trompe résulte simplement de l’épaisseur du métal et n’a guère d’incidence, mise à part une meilleure résistance aux chocs (à cheval, cependant, le poids n’est pas neutre). Les trompes Périnet sont surtout fabriquées en 3/10èmes, certaines en 2/10èmes pour les femmes, des épaisseurs qui assurent une excellente solidité sans excès de poids.

Le métal utilisé est le laiton, un alliage de cuivre et de zinc : c’est une matière facile à mettre en forme et qui offre aussi l’avantage de favoriser la propagation des fréquences sonores. Son choix est donc primordial. L’alliage que nous utilisons est sélectionné sur trois critères principaux: la qualité acoustique, la résistance et la tenue dans le temps.

Le travail du métal représente enfin un élément de première importance. C’est là qu’intervient l’art du fabricant à partir du modèle à réaliser (aujourd’hui informatisée [CAO], la conception répond à des normes rigoureuses qui dépassent le cadre de cet article).

Un savoir-faire de haute précision

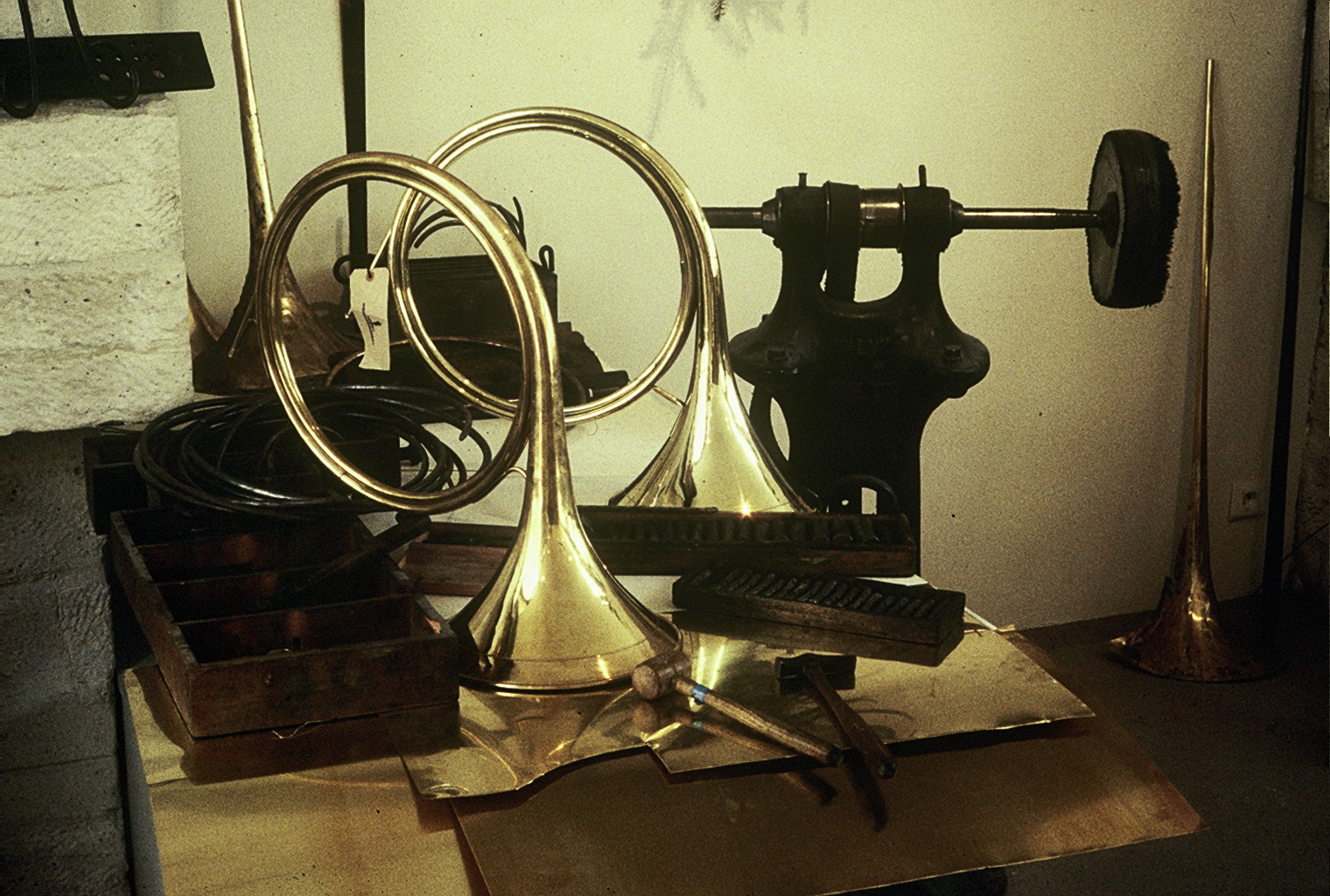

Le pavillon peut être réalisé selon deux procédés. Dans le premier, le repoussage, on utilise un mandrin en rotation (monté sur un tour) au profil du pavillon à réaliser; à l’aide d’outils spéciaux, la feuille de laiton est progressivement repoussée jusqu’à épouser la forme du mandrin.

Pour les trompes haut de gamme, on n’emploie pas le repoussage mais le chaudronnage. Ici, la feuille de métal est mise en forme par martelage à la main sur un mandrin fixe en acier. Un pavillon reçoit ainsi plusieurs milliers de coups de maillet. Cette opération, dite « écrouissage », provoque une restructuration moléculaire qui durcit le métal et le rend plus sonore. Le timbre de l’instrument y gagne énormément en finesse de son et en richesse harmonique. Un planage achève l’opération pour rendre la surface parfaitement lisse.

Le bordage vient ensuite rigidifier le pavillon grâce à une guirlande retournée sur son bord, avec un fil de laiton à l’intérieur.

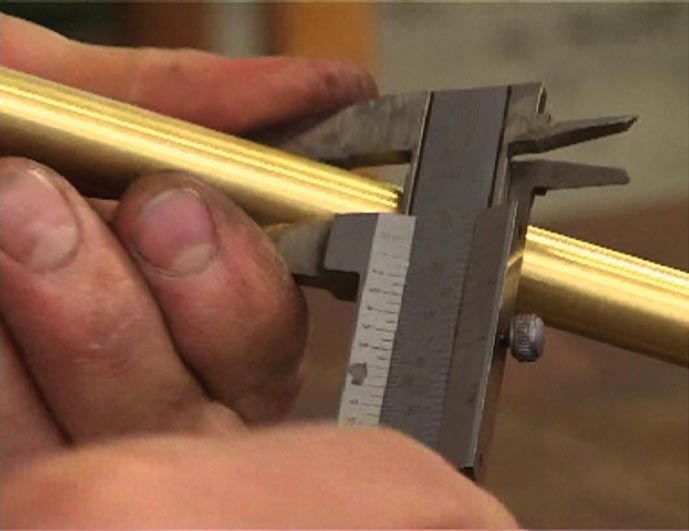

Puis les tubes sont choisis en fonction de leur diamètre et travaillés sur un banc à étirer. Il s’agit de les amener à la cote exacte, une opération qui exige une grande précision. La branche d’embouchure fait l’objet d’un soin particulier car elle joue un rôle essentiel: c’est elle qui reçoit le souffle et l’accélère pour donner naissance au son, grâce aux cônes inversés qu’elle forme avec l’embouchure. La queue de l’embouchure doit pouvoir se loger exactement dans le boisseau ménagé à cet effet à l’entrée du tube.

De ce dispositif dépend entre autres choses ce qu’on appelle l’appui. Il s’agit de la résistance que l’instrument oppose au souffle et sans laquelle les vibrations des lèvres seraient difficilement contrôlables. Cette résistance est plus ou moins importante selon la perce, c’est à dire le diamètre du tube. Nous pouvons ainsi réaliser des instruments avec différentes perces pour permettre aux sonneurs de choisir l’appui qui leur convient le mieux.

Une fois préparés, les tubes sont cintrés sur des gabarits appropriés. Traditionnellement, on coulait du plomb à l’intérieur pour pouvoir les courber sans provoquer d’écrasements ou de fissures. Une fois l’opération terminée, le plomb était évacué par fusion, mais en laissant parfois des résidus indésirables. Il est aujourd’hui remplacé par de la glace, une solution qui garde l’intérieur du tube parfaitement net tout en éliminant les risques liés à l’utilisation de ce métal.

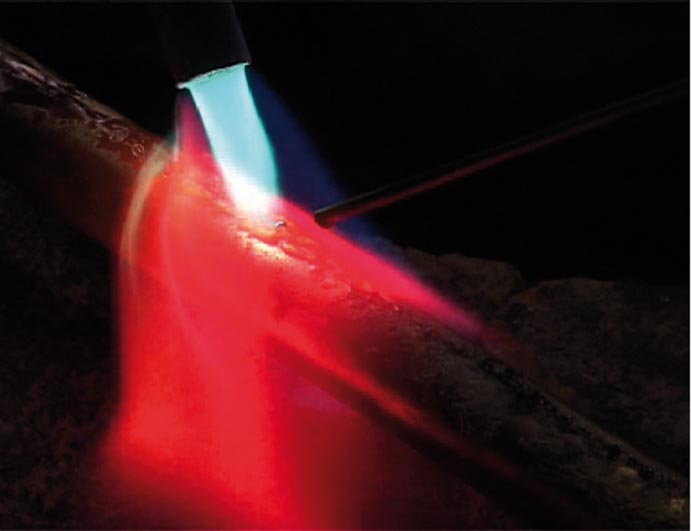

Tous les éléments subissent alors un prépolissage avant d’être assemblés par brasure à l’étain. Celle-ci doit être assez fine pour ne pas alourdir la trompe, mais suffisamment résistante pour assurer sa solidité. Des tenons complètent la cohésion de l’ensemble et une virole vient renforcer l’extrémité du tube d’embouchure. Enfin l’instrument monté est poli à la brosse avec une pâte à polir.

Reste à le tester pour s’assurer de la plénitude du son (dans l’aigu comme dans le grave), de la qualité du timbre, de la justesse dans tous les registres, de la facilité d’émission, etc. Il faut savoir cependant qu’une trompe se bonifie à l’usage, et que la meilleure façon de l’entretenir… c’est de sonner !

Les ultimes finitions sont apportées avec la gravure de la marque sur la guirlande et du numéro de l’instrument sur la branche d’embouchure, le noir du pavillon étant appliqué en dernier avec une peinture spéciale qui garantit une bonne tenue dans le temps.

Malgré son apparente simplicité, la trompe fait donc appel pour sa fabrication à des savoir-faire complexes qui allient aujourd’hui les acquis de la technologie moderne à une expérience artisanale irremplaçable.

C’est aussi le sonneur qui fait la trompe

Si poussée que soit la recherche de qualité, cependant, elle ne vaudrait rien sans la qualité du sonneur lui-même car le meilleur des instruments ne fera pas de miracle à sa place. On sait aujourd’hui éviter les erreurs qui découragent ou limitent trop de débutants.

Le son est produit par la colonne d’air contenue dans la trompe, lorsqu’elle est mise en résonance par les vibrations des lèvres dans l’embouchure sous l’action du souffle. C’est pourquoi le contrôle du souffle est indispensable pour qu’un bon instrument révèle toutes ses possibilités. Fondée sur la respiration abdominale (également utilisée dans les méthodes de relaxation), cette technique simple est à la portée de tous, femmes et hommes, jeunes et moins jeunes.

Avec un souffle maîtrisé et une bonne trompe, sonner ne représente plus un effort difficile mais tout simplement un plaisir.